Продукция

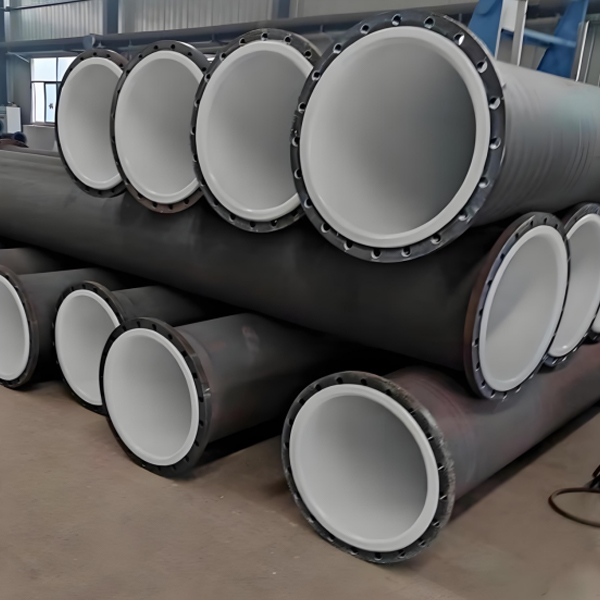

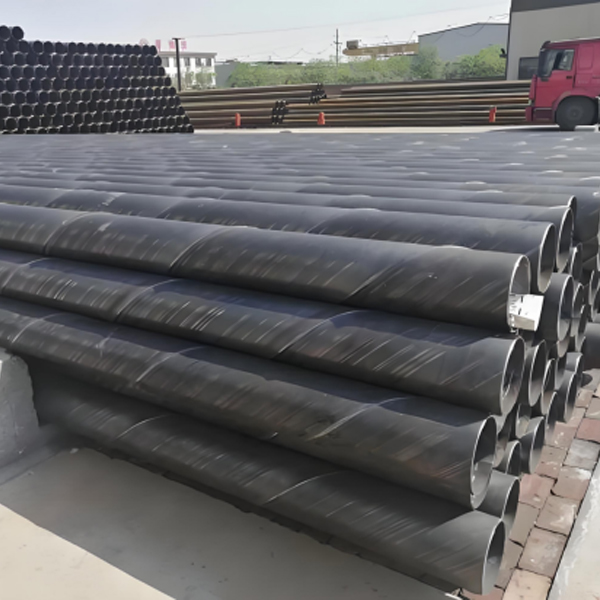

Спиральная стальная труба

Спиральная стальная труба изготавливается из стальной полосы, которая обрабатывается при комнатной температуре и формируется, затем соединяется с помощью автоматической двойной проволочной дуговой сварки.

Описание

маркер

Спиральная стальная труба

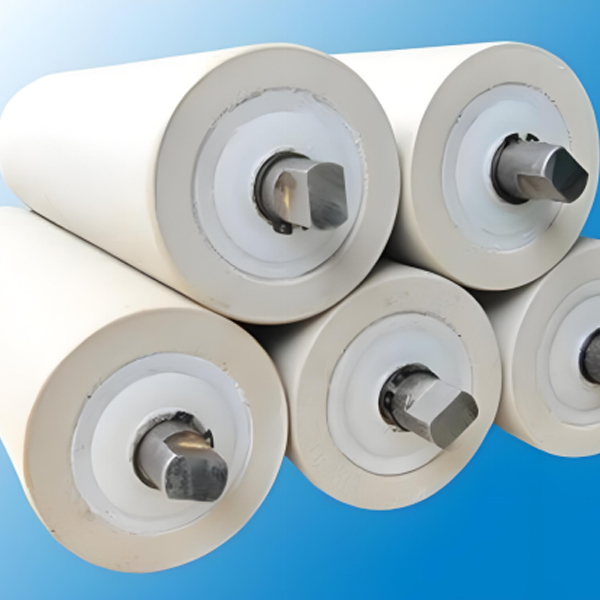

Спиральная стальная труба изготавливается из стальной полосы, которая обрабатывается при комнатной температуре и формируется, затем соединяется с помощью автоматической двойной проволочной дуговой сварки. Стальная полоса подается в установку для сварки труб, проходит через множество валков, где постепенно закручивается, формируя круглую заготовку с открытым швом. При этом регулируется давление на прессовочные валки, чтобы зазор сварного шва контролировался в пределах 1-3 мм, а концы сварки были на одном уровне.

Исходные материалы: Стальная полоса, сварочная проволока и флюс проходят строгую физико-химическую проверку перед подачей.

Стык полосы: Концы стальной полосы соединяются, используя одно- или двойную проволочную дуговую сварку, а после закручивания трубы производится автоматическая сварка шва.

Подготовка полосы: Перед формированием стальная полоса проходит выравнивание, обрезку и очистку поверхности, а также предварительную обработку кромок.

Контроль давления: Используется манометр с электрическими контактами для контроля давления в гидроцилиндрах на обеих сторонах транспортера, что обеспечивает стабильную подачу полосы.

Формирование: Применяются валковая формовка с внешним или внутренним контролем.

Контроль шва: Установка контроля зазором сварного шва гарантирует соответствие требованиям сварки. Диаметр трубы, смещение и зазор шва строго контролируется.

Сварка: Внутренняя и внешняя сварка выполняются с использованием сварочных машин Lincoln (США) с одно- или двойной проволокой, что обеспечивает стабильное качество сварки.

Неразрушающий контроль: Все сварные швы проходят онлайн-тестирование с использованием ультразвуковой автоматической системы, что обеспечивает 100% охват неразрушающего контроля спиральных швов. В случае обнаружения дефектов происходит автоматическая сигнализация и маркировка, что позволяет работникам производить корректировку технологических параметров и своевременно устранять недостатки.

Резка: Стальная труба нарезается на отдельные отрезки с помощью плазменного резака.

Первоначальная проверка: После нарезки каждая партия стальных труб проходит строгую первоначальную проверку, включает в себя проверку механических свойств сварного шва, химического состава, состояния слияния, качества поверхности стальной трубы и неразрушающий контроль.

Дополнительная проверка: Участки с маркировкой непрерывного ультразвукового контроля подвергаются ручному ультразвуковому и рентгеновскому контролю. В случае наличия дефектов они подлежат ремонту и повторному неразрушающему контролю до подтверждения устранения дефектов.

Проверка соединений: Сварные швы стальной полосы и труб, в которых пересекаются спиральные швы и Т-образные соединения, проходят рентгеновское обследование.

Гидравлическое испытание: Каждый стальной трубопрокат проходит гидравлическое испытание на статическое давление, при этом давление имеет радиальное уплотнение. Параметры и время испытания строго контролируются микропроцессорным устройством. Результаты испытаний автоматически распечатываются.

Механическая обработка: Края труб обрабатываются, чтобы обеспечить правильное управление вертикальностью торца, углом скоса и радиусом закругления.