производство конвейерных лент

В данной статье мы подробно рассмотрим производство конвейерных лент, от выбора материалов до готовой продукции. Вы узнаете о ключевых этапах производства, типах используемых лент, технологиях и оборудовании. Мы предоставим практические советы и рекомендации, основанные на опыте ведущих производителей. Статья предназначена для специалистов в области транспортировки и логистики, а также для тех, кто интересуется производством конвейерных систем.

Введение в производство конвейерных лент

Производство конвейерных лент – сложный процесс, требующий глубоких знаний и использования передовых технологий. Качество ленты напрямую влияет на эффективность и безопасность работы конвейерных систем. В этой статье мы рассмотрим все аспекты производства, начиная с выбора сырья и заканчивая контролем качества готовой продукции.

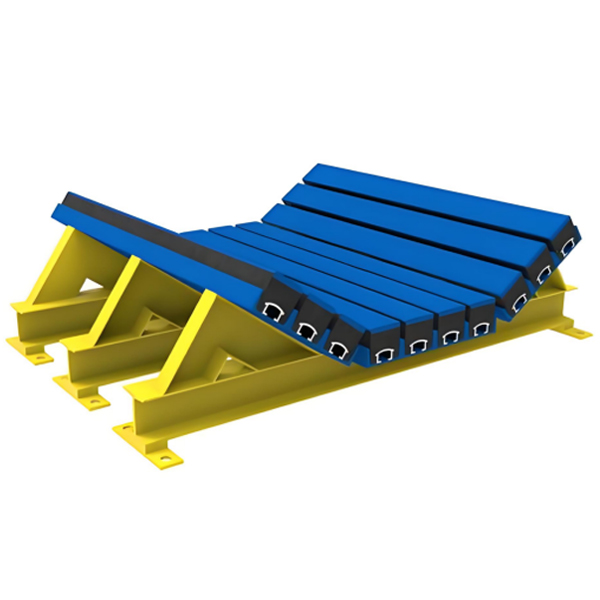

Типы конвейерных лент и их применение

Существует множество типов конвейерных лент, каждый из которых предназначен для определенных задач. Выбор ленты зависит от транспортируемого материала, условий эксплуатации (температура, влажность, абразивность) и требуемой производительности.

Ленты общего назначения

Эти ленты используются для транспортировки широкого спектра материалов, таких как уголь, руда, зерно и другие сыпучие грузы. Они изготавливаются из резины и имеют различные характеристики прочности и износостойкости.

Теплостойкие ленты

Предназначены для работы при высоких температурах, например, в металлургической промышленности. Они устойчивы к воздействию тепла и обеспечивают надежную транспортировку горячих материалов.

Маслостойкие ленты

Используются в условиях, где лента подвергается воздействию масел и других нефтепродуктов. Они предотвращают разрушение ленты и обеспечивают ее долговечность.

Пищевые ленты

Производятся из безопасных материалов, разрешенных для контакта с пищевыми продуктами. Они используются в пищевой промышленности для транспортировки продуктов питания.

Этапы производства конвейерных лент

Производство конвейерных лент включает в себя несколько основных этапов, каждый из которых критически важен для получения качественной продукции.

Подготовка сырья

На этом этапе происходит подготовка необходимых материалов, таких как резина, ткань каркаса, клеевые составы и другие компоненты. Важно обеспечить высокое качество сырья, так как это напрямую влияет на свойства готовой ленты.

Смешивание резиновой смеси

Резиновая смесь изготавливается путем смешивания различных компонентов в специальных смесителях. Этот процесс требует точного соблюдения рецептуры и контроля температуры для достижения оптимальных свойств смеси.

Формирование каркаса

Каркас ленты, как правило, изготавливается из текстильных материалов или стальных тросов. Он обеспечивает прочность и устойчивость ленты к нагрузкам. Каркас формируется путем наложения слоев ткани или укладки тросов.

Каландрирование

Каландрирование – процесс нанесения резиновой смеси на каркас. С помощью каландров смесь равномерно распределяется по поверхности каркаса, обеспечивая его защиту и герметичность.

Вулканизация

Вулканизация – это процесс нагрева ленты под давлением для придания ей окончательных свойств. В процессе вулканизации резина вулканизируется, образуя прочную и эластичную структуру.

Отделка и контроль качества

После вулканизации лента проходит отделку, включающую в себя обрезку краев, нанесение маркировки и другие процедуры. Затем осуществляется строгий контроль качества, включающий проверку прочности, износостойкости и других параметров.

Оборудование для производства конвейерных лент

Современное производство конвейерных лент требует использования специализированного оборудования.

Смесители

Используются для смешивания резиновой смеси. Они обеспечивают равномерное смешивание компонентов и контроль температуры.

Каландры

Применяются для нанесения резиновой смеси на каркас ленты. Каландры обеспечивают точное распределение смеси и формирование нужной толщины ленты.

Вулканизационные прессы

Используются для вулканизации ленты. Они обеспечивают нагрев и давление, необходимые для придания резине окончательных свойств.

Оборудование для резки и отделки

Включает в себя станки для резки ленты, устройства для нанесения маркировки и другое оборудование для отделки готовой продукции.

Материалы для производства конвейерных лент

Выбор материалов играет ключевую роль в качестве конвейерных лент. Основными материалами являются:

Резина

Основа конвейерной ленты. Различные типы резины (натуральный каучук, синтетический каучук) используются в зависимости от требуемых свойств.

Ткань каркаса

Обеспечивает прочность и устойчивость ленты. Используются различные типы тканей, такие как полиэстер, нейлон и другие.

Стальные тросы

Применяются для изготовления лент высокой прочности. Они обеспечивают устойчивость к высоким нагрузкам.

Преимущества использования современных технологий

Использование современных технологий в производстве конвейерных лент предоставляет множество преимуществ.

Повышенная производительность

Современное оборудование позволяет увеличить скорость и объем производства.

Улучшенное качество

Точный контроль параметров производства обеспечивает высокое качество готовой продукции.

Снижение затрат

Автоматизация процессов и оптимизация использования материалов снижают производственные затраты.

Повышенная безопасность

Современное оборудование соответствует высоким стандартам безопасности.

Примеры успешных проектов

Примеры успешных проектов по производству конвейерных лент демонстрируют эффективность современных технологий и подходов.

Примером может служить партнерство с ООО Яньшань Или Производство Машин, которое предлагает широкий выбор высококачественных конвейерных лент. Их опыт в производстве и постоянное совершенствование технологий гарантируют надежность и долговечность продукции.

Советы по выбору поставщика конвейерных лент

Выбор надежного поставщика конвейерных лент – важный шаг для обеспечения бесперебойной работы вашего производства. Вот несколько советов:

- Изучите репутацию поставщика.

- Оцените опыт и квалификацию.

- Узнайте о предлагаемом ассортименте продукции.

- Проверьте наличие сертификатов качества.

- Уточните условия гарантии и сервисного обслуживания.

Заключение

Производство конвейерных лент – сложный, но важный процесс, требующий тщательного подхода и использования передовых технологий. Правильный выбор материалов, оборудования и поставщика гарантирует надежность и эффективность ваших конвейерных систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Фрикционные подцентрирующие ролики из Китая

- Ролик из нержавеющей стали

- Оптовые электрические двухсторонние плужные разгрузчики

- дешевая конвейерная лента тк200 5 2

- OEM конвейерная лента 650

- оптовый конвейер tl500 ролики

- Подушечные ролики 35° в Китае

- Купить конвейерную ленту гост

- Шестерни из Китая

- конвейерная лента купить