Каландрированный микрокристаллический гренирование

Каландрированное микрокристаллическое гранулирование – это процесс, широко используемый в фармацевтической промышленности для производства высококачественных гранул, необходимых для таблетирования. В этой статье мы подробно рассмотрим этот процесс, начиная с основ и заканчивая передовыми методами, обеспечивая полное понимание для специалистов, стремящихся оптимизировать производство. Мы обсудим ключевые параметры, используемые оборудование и дадим советы по улучшению качества конечного продукта. Это руководство предоставит вам всю необходимую информацию, чтобы уверенно применять и оптимизировать процесс каландрированного микрокристаллического гранулирования в вашей деятельности.

Что такое каландрированное микрокристаллическое гранулирование?

Каландрированное микрокристаллическое гранулирование (КМГ) — это процесс, при котором сухие ингредиенты, включая микрокристаллическую целлюлозу (МКЦ) и активные фармацевтические ингредиенты (АФИ), сначала смешиваются, затем прессуются в плоские листы или ленты, которые затем измельчаются до получения гранул. Полученные гранулы отличаются высокой плотностью, хорошей сыпучестью и оптимальными характеристиками для последующего таблетирования. Этот метод особенно эффективен для обработки чувствительных к влаге лекарственных средств.

Преимущества и недостатки каландрированного микрокристаллического гранулирования

Преимущества:

- Улучшенная однородность смеси.

- Уменьшение пылеобразования.

- Повышенная прочность таблеток.

- Контролируемый размер гранул.

- Подходит для чувствительных к влаге API.

Недостатки:

- Более сложный процесс по сравнению с другими методами грануляции.

- Требуется специализированное оборудование.

- Некоторые API могут быть несовместимы с процессом.

Процесс каландрированного микрокристаллического гранулирования: Пошаговое руководство

Шаг 1: Подготовка сырья

Обеспечьте соответствие сырья требованиям качества. Проверьте влажность микрокристаллической целлюлозы, чтобы избежать проблем в процессе.

Шаг 2: Смешивание ингредиентов

Тщательно смешайте все сухие ингредиенты, включая API, наполнители и связующие вещества, чтобы обеспечить однородность смеси. Используйте смесители, предназначенные для сухих порошков.

Шаг 3: Прессование лент

Смесь подается в каландр, где она прессуется между двумя валками, образуя плотные листы или ленты. Контролируйте давление и скорость валков для получения оптимальной плотности лент. Важно, чтобы давление было равномерным. Для оптимизации процесса и повышения эффективности можно использовать оборудование, производимое ООО Яньшань Или Производство Машин.

Шаг 4: Гранулирование

Сформированные ленты измельчаются с помощью гранулятора. Важно выбрать правильный размер сита, чтобы получить гранулы нужного размера. Параметры грануляции влияют на сыпучесть и сжимаемость гранул.

Шаг 5: Сушка

Высушите полученные гранулы в сушилке для уменьшения содержания влаги. Убедитесь, что температура сушки не повреждает API. Используйте сушилки с кипящим слоем или вакуумные сушилки.

Шаг 6: Просеивание

Пропустите высушенные гранулы через сито для удаления слишком крупных или мелких частиц. Это обеспечивает однородность размера гранул и улучшает процесс таблетирования.

Оборудование для каландрированного микрокристаллического гранулирования

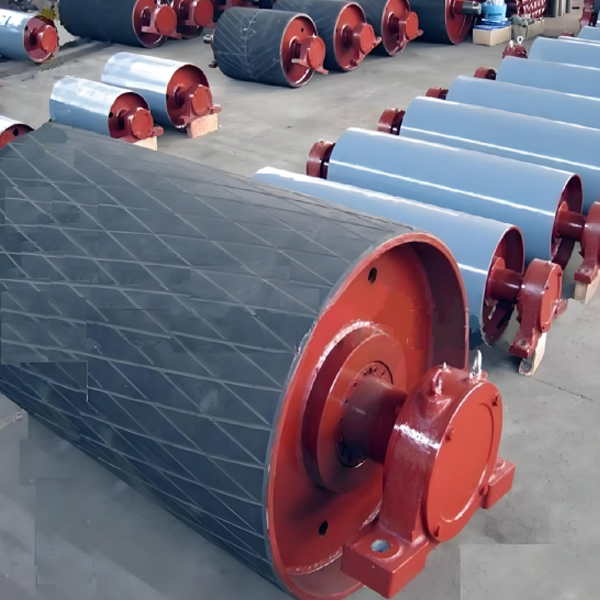

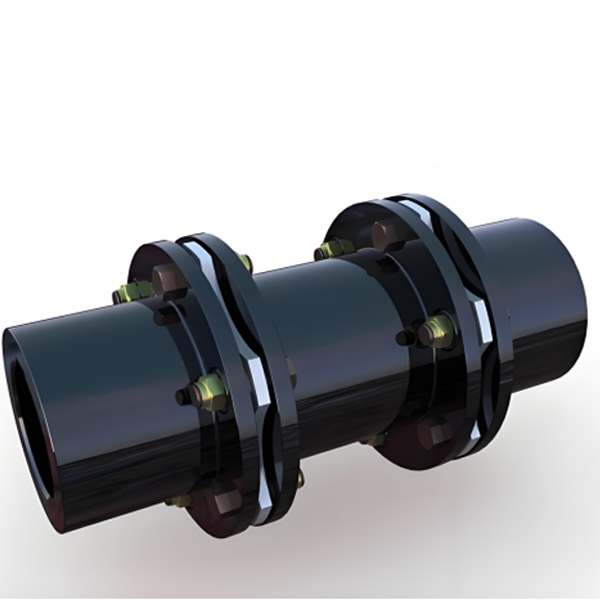

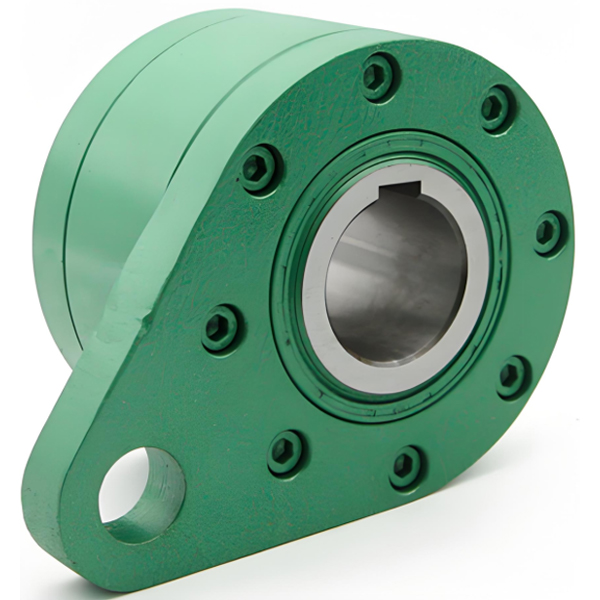

Каландры

Оборудование для каландрирования состоит из двух или более валков, которые прессуют порошок в ленты. Ключевыми параметрами являются давление, скорость валков и зазор между ними.

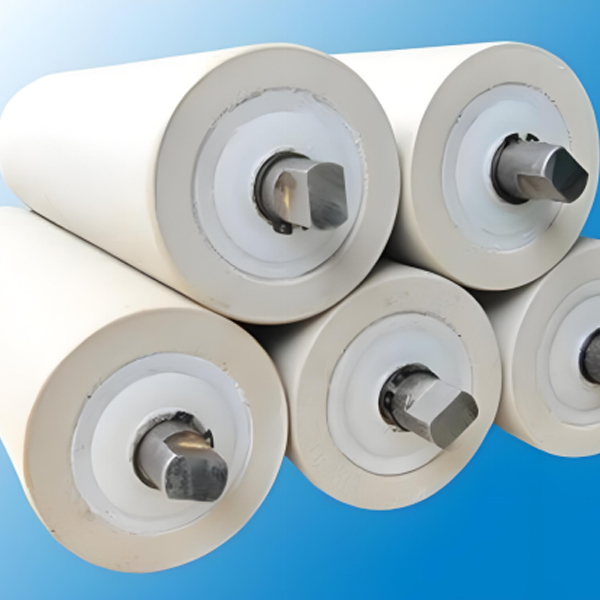

Грануляторы

Грануляторы измельчают спрессованные ленты до нужного размера гранул. Важно выбрать гранулятор, который обеспечивает равномерный размер частиц.

Сушилки

Сушилки используются для удаления влаги из гранул. Часто используются сушилки с кипящим слоем и вакуумные сушилки.

Ситовые системы

Ситовые системы используются для сортировки гранул по размеру, удаляя слишком большие или слишком мелкие частицы, обеспечивая соответствие требуемым спецификациям.

Ключевые параметры, влияющие на качество гранул

- Давление прессования: Определяет плотность лент.

- Скорость валков: Влияет на производительность.

- Размер сита: Контролирует размер гранул.

- Температура сушки: Важно для сохранения стабильности API.

- Влажность МКЦ: Влияет на свойства гранул.

Рекомендации по оптимизации процесса

- Оптимизируйте рецептуру: Используйте подходящие вспомогательные вещества.

- Контролируйте параметры процесса: Следите за давлением, скоростью, температурой и влажностью.

- Регулярно проверяйте качество: Проводите тесты на размер гранул, плотность и сыпучесть.

- Очищайте оборудование: Поддерживайте оборудование в чистоте для предотвращения загрязнения.

Примеры применения каландрированного микрокристаллического гранулирования

- Производство таблеток для перорального применения: КМГ широко используется для таблетирования лекарственных средств, обеспечивая контролируемое высвобождение API.

- Производство таблеток с модифицированным высвобождением: КМГ позволяет создавать гранулы, которые позволяют контролировать скорость растворения лекарства в организме.

- Производство сублингвальных таблеток: КМГ используется для получения быстро растворимых таблеток.

Заключение

Каландрированное микрокристаллическое гранулирование является важным процессом в фармацевтической промышленности, позволяющим создавать высококачественные гранулы. Понимание этого процесса, контроль ключевых параметров и использование правильного оборудования могут значительно улучшить качество конечного продукта. Следуя рекомендациям, изложенным в этой статье, вы сможете оптимизировать процесс и добиться лучших результатов.

Дополнительные ресурсы

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

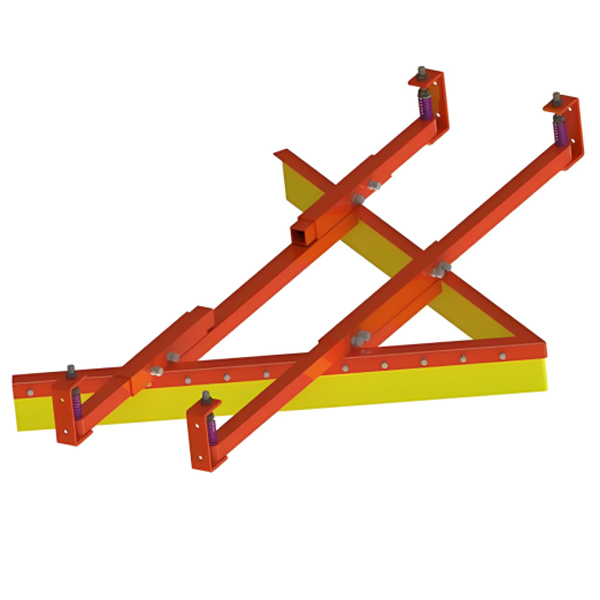

Связанный поиск- конвейерная лента цена

- Дешевые обычные ролики

- OEM конвейерная лента bknl

- Дешевые ГОСТ202018 резиновые конвейерные ленты конвейерная лента

- OEM Переходной ролик 20°

- Коленчатые шестерни из Китая

- купить ленточный конвейер рб

- оптовая конвейерная лента тк200 5 2

- Ролики приводного ремня оптом

- Ролики конвейера оптом для конвейера