Продукция

-

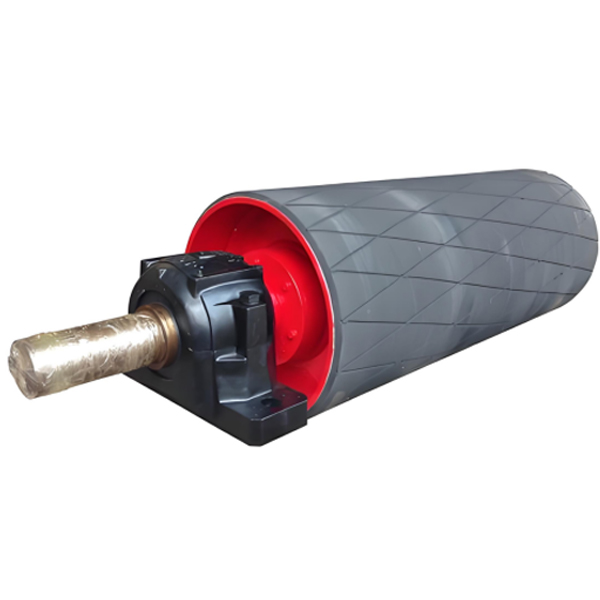

Электрический барабан

-

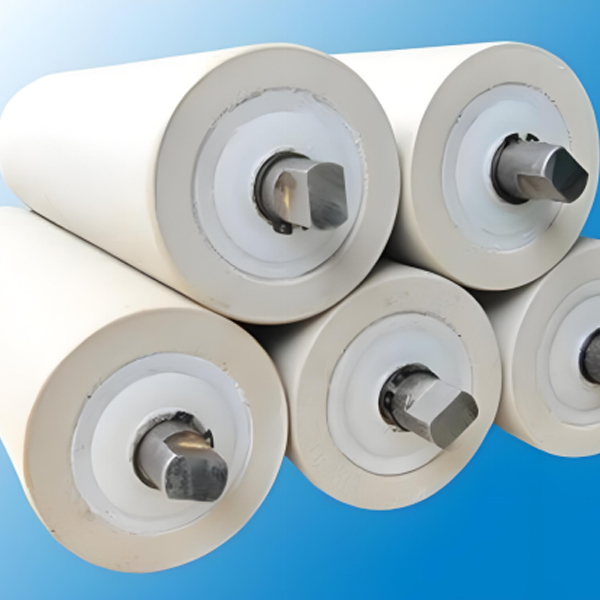

Конический ролик

-

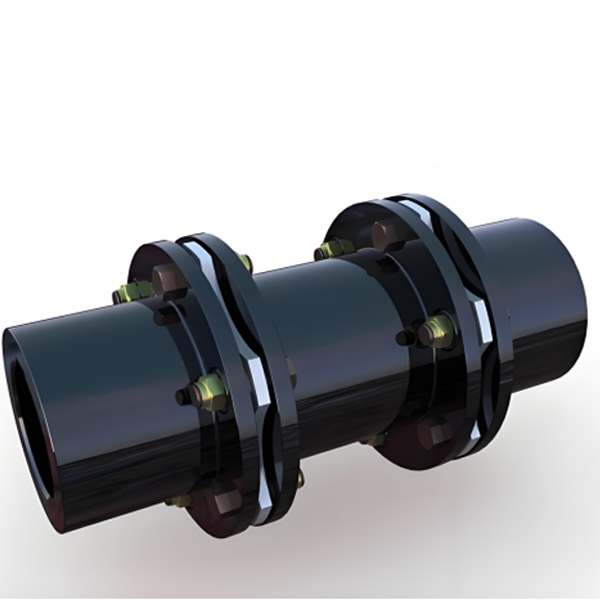

Фланец

-

Очиститель

-

Спиральный валик

-

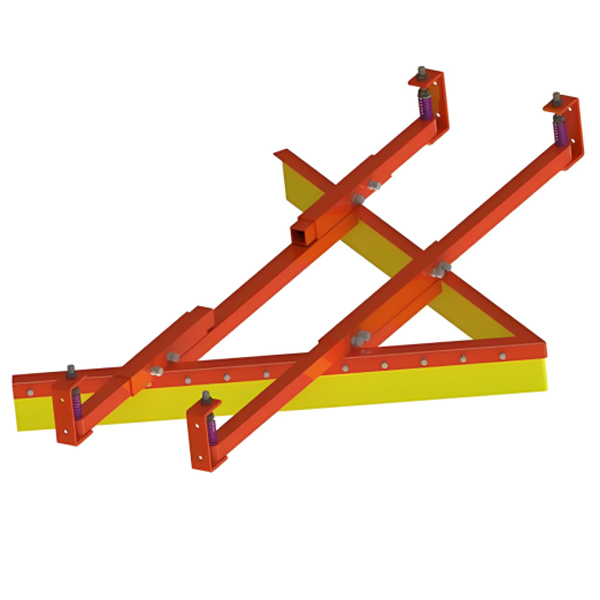

Кронштейн ролика

-

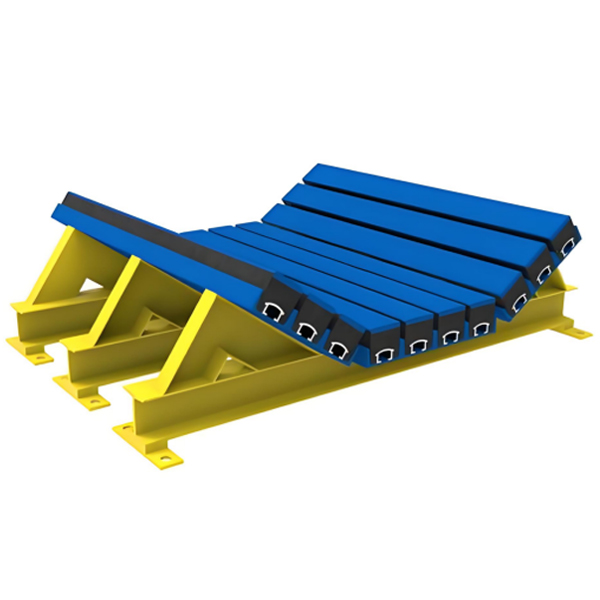

Буферная платформа

-

Передвижной конвейер

-

Спиральный конвейер

-

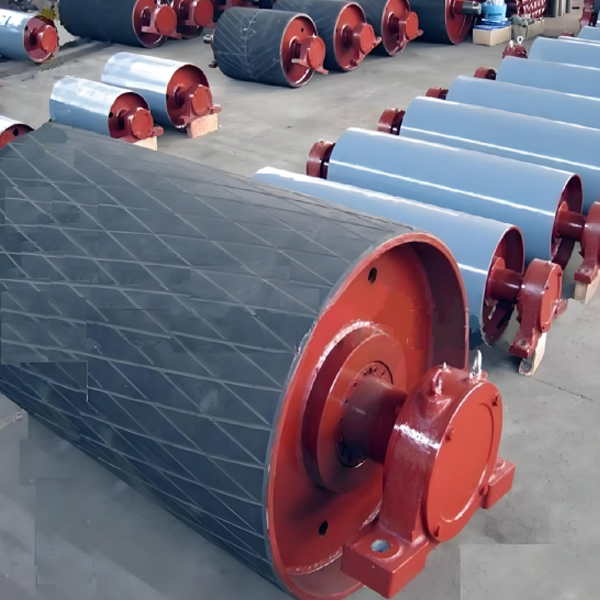

Приводной барабан

-

Керамическая прокладка

-

Ленточный конвейер

-

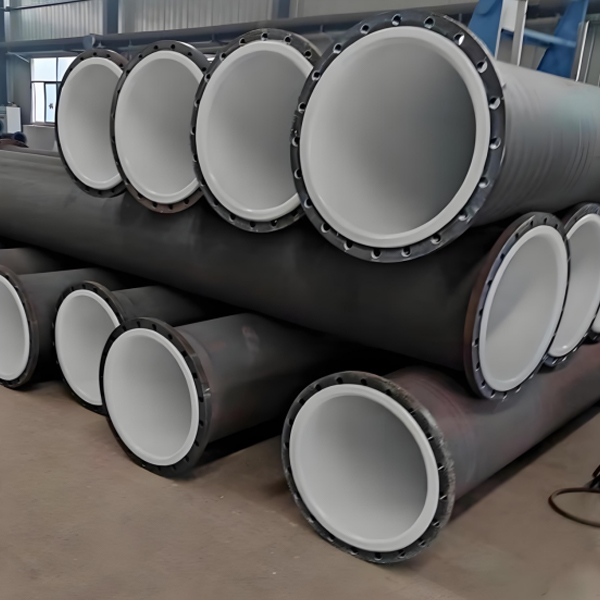

Трубопровод с тефлоновым покрытием

-

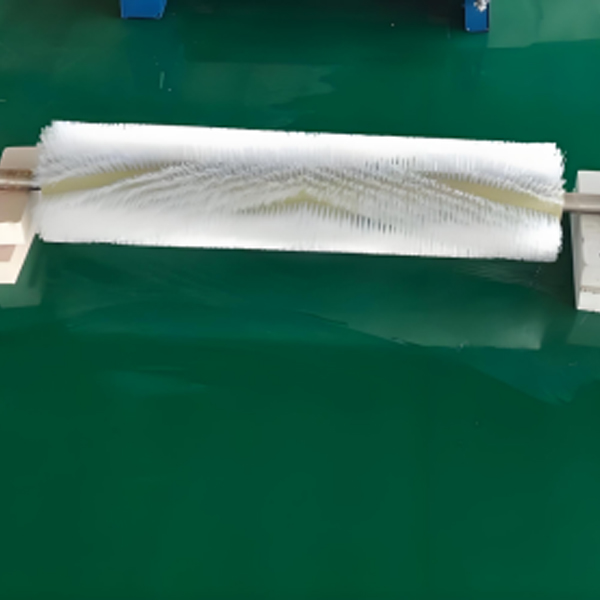

Электрическая роликовая щетка для уборки

-

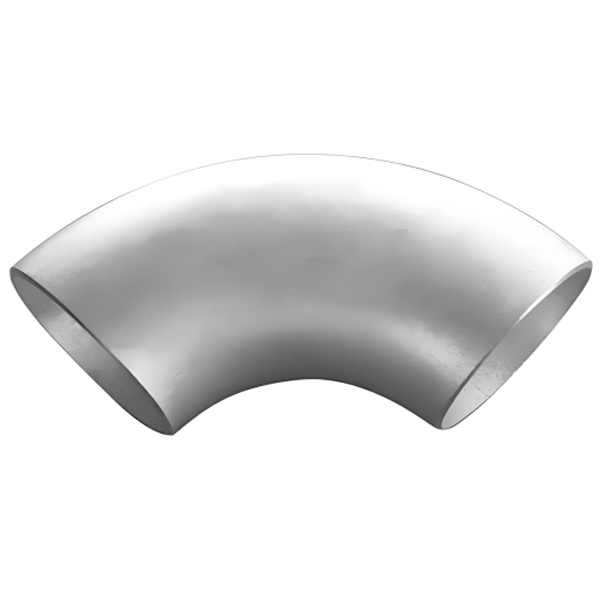

износостойкий керамический изгиб

-

Поворотный барабан

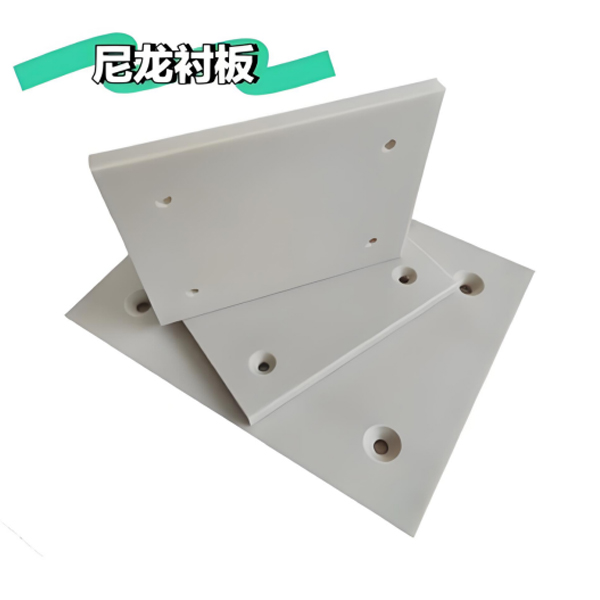

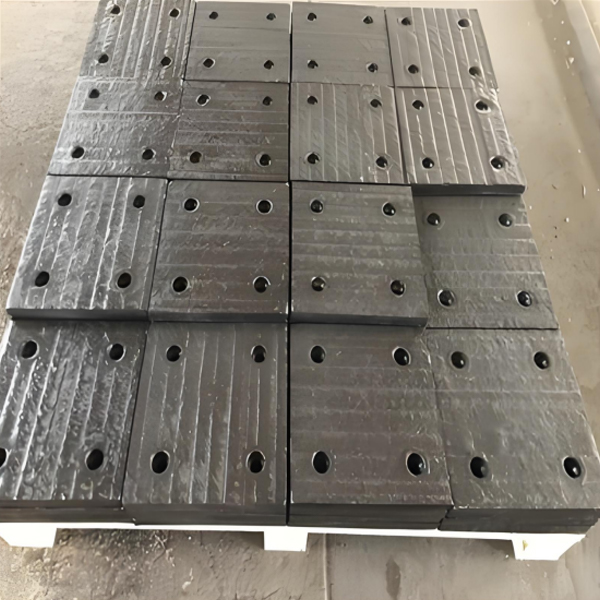

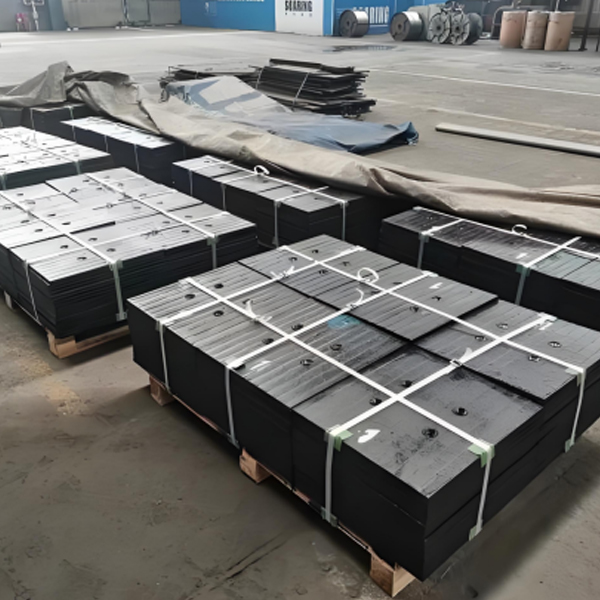

Износостойкие прокладки

Износостойкие прокладки — это детали, изготовленные из износостойкой стали, которые подвергаются обработке, такой как резка, деформация, сверление и сварка. Их срок службы может превышать срок службы обычной стальной прокладки более чем в 15 раз.

Описание

маркер

Износостойкие прокладки

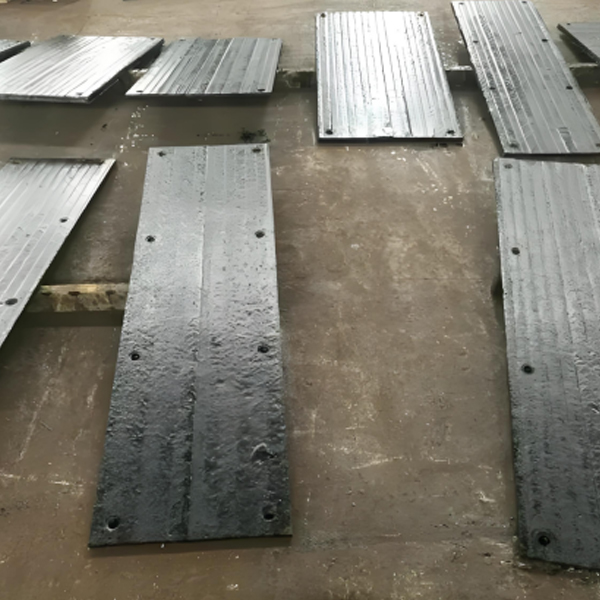

Износостойкие прокладки — это детали, изготовленные из износостойкой стали, которые подвергаются обработке, такой как резка, деформация, сверление и сварка. Эти прокладки включают в себя такие изделия, как прокладки для конвейеров, нижние панели для углеподготовительных машин, конусы циклонного разделителя и износостойкие лопасти. Их срок службы может превышать срок службы обычной стальной прокладки более чем в 15 раз.

Характеристики продукции

По сравнению с многими другими износостойкими материалами, композитные стальные листы обладают следующими выдающимися особенностями:

Высокая износостойкость: В химическом составе легированного слоя содержание углерода достигает 4-5%, содержание хрома — 25-30%. Объемная доля карбидов Cr7C3 в микроструктуре превышает 50%, а макро-твердость достигает HRC56-62. Твердость карбидов хрома составляет HV1400-1800, что выше твердости кварца (HV800-1200). Поскольку карбиды ориентированы перпендикулярно направлению износа, износостойкость выше в два раза по сравнению с аналогичными легированными сплавами. Сравнение с типичными материалами:

С низкоуглеродистой сталью — 20-25 раз.

С высокомарганцевой сталью — 5-10 раз.

С инструментальной сталью — 5-10 раз.

С отливками высокохромового чугуна — 1.5-2.5 раза.

Хорошая ударная прочность: Нижний слой композитной стальной пластины выполнен из низкоуглеродной стали или низколегированной нержавеющей стали, что проявляет превосходство биметалла. Износостойкий слой сопротивляется износу, в то время как основной слой выдерживает нагрузки от среды, что обеспечивает хорошую ударную прочность. Это позволяет выдерживать удары и износ, возникающие при транспортировке материалов через системы с высокими падениями.

Отличная термостойкость: Рекомендуется использовать износостойкий слой при температуре ≤600℃. Если в легированный слой добавить вольфрам и молибден, он может выдерживать высокие температуры до ≤800℃. Рекомендованные рабочие температуры следующие:

Обычная углеродная сталь — не выше 380℃.

Низколегированная жаропрочная сталь (15CrMo, 12Cr1MoV и др.) — не выше 540℃.

Жаропрочная нержавеющая сталь — не выше 800℃.

Хорошая коррозионная стойкость: Композитные стальные листы содержат высокий процент хрома, что придает им определенные антикоррозионные свойства. Они могут использоваться в таких местах, как угольные бункеры и воронки, чтобы предотвратить прилипание угля.

Широкая применимость: Композитные стальные прокладки имеют полный ассортимент и множество видов, что делает их предметом товарной серийности. Толщина износостойкого легированного слоя составляет от 3 до 20 мм. Толщина композитного стального листа может составлять не менее 6 мм, ширина не ограничена. Стандартные композитные стальные листы могут быть предоставлены размером 1200 или 1450×2000 мм, но также могут быть изготовлены по размерам, указанным пользователем. Существуют три типа легированных композитных стальных прокладок — обычные, ударопрочные и жаропрочные. При заказе жаропрочных и ударопрочных композитных стальных прокладок необходимо это уточнить.

Удобные характеристики обработки: Износостойкие композитные стальные листы могут быть резаны, выровнены, просверлены, изгибаемы и изгибаемы, чтобы их можно было изготовить в виде плоских, арочных, конических и цилиндрических пластин. Подрезанные композитные пластины могут быть сварены для формирования различных инженерных конструкций или компонентов. Композитные пластины также могут быть нагреты и прессованы для получения сложной формы. Износостойкие композитные стальные листы могут быть закреплены с помощью болтов или сварки, что упрощает замену и обслуживание.

Высокая стоимость-эффективность: Хотя затраты на производство износостойких композитных сталей увеличиваются, их срок службы возрастает в несколько раз, что значительно снижает затраты на ремонт и время простоя. Их стоимость-эффективность превышает обычные материалы в 2-4 раза. В горнодобывающей промышленности, где объем обработки материалов велик и износ оборудования серьезен, использование износостойких композитных стальных листов дает наиболее очевидные экономические преимущества.

Оценка износостойкости

При средней износостойкости материалов (индекс мощности для шлака 20, индекс мощности для сырья 10, индекс Хааса для угля 75 или расход 3 г/т) время работы деталей обработки шлака в шаровых мельницах после наплавки составляет 1800-2000 часов, детали для обработки угля — более 7000 часов, детали для обработки сырья — более 7000 часов, а детали для обработки цемента — более 2500 часов, время работы экструзионных катков (после онлайновой наплавки) составляет 4000–8000 часов, что позволяет утверждать, что наплавленные детали достигли ожидаемой износостойкости.

Для отливок, основанных на высокохромовом чуге или никелевом сплаве V, после наплавки и ввода в эксплуатацию в течение трех месяцев не должно быть наблюдаться отслоения наплавленного слоя.